Çirkin Tesis Yoktur, Bakımsız Tesis Vardır

Köşe yazarlarımızdan Engin Çağlar, yazısında bakım yönetim sistemlerinin önemine ve bakım verisi üreten sistemlerin henüz oluşmadığına dikkat çekerek bu konunun araştırmacılar için çok geniş çalışma olanakları içerdiğine değindi.

Şirket yöneticilerinin en büyük problemi:

Şirket yöneticilerinin en büyük problemi:

Harvard Bussines Review dergisinde yayınladığı bir yazı ile ilk defa 'değişim mühendisliği' kavramını ortaya atarak tüm dünyada yönetim teknikleri üzerinde çok büyük etki yaratmış olan Michael Hammer, 1993 yılında James Champy ile birlikte yazdığı 'Şirketlerde Değişim Mühendisliği' isimli kitabında şirket yöneticilerinin en büyük sorunu aşağıdaki şekilde tanımlamıştır:

'Şirket yöneticilerinin çoğuna en büyük sorunları yaşatan süreç sözcüğüdür. İşadamlarının çoğu 'süreç-odaklı' olmayı beceremez; bunlar görev, iş, insan, yapı gibi kavramlar üzerinde yoğunlaşırlar, ama asla süreç üzerinde değil. İş sürecini, bir veya bir kaç çeşit girdinin alındığı, bunlardan, müşteri için değer oluşturacak bir çıktının yaratıldığı faaliyetlerin toplamı olarak tanımlıyoruz' [2,5]

Beklenmedik sorunlar açısından bakıldığında, bakım yönetimindeki yetersizlikler, şirket yöneticilerine en acı sürprizleri yaşatabilme potansiyeline sahiptir.

Üretim yönetimi ile bakım yönetimi bakış açılarındaki farklar:

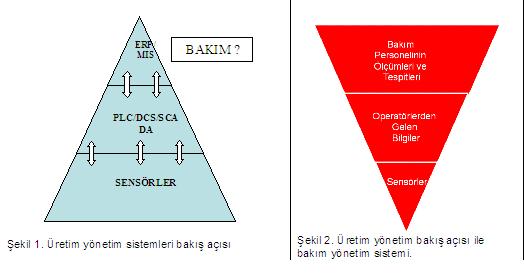

Sanayi tesislerinde üretim sistemleri sensörlerden başlayıp PLC/SCADA/DCS sistemleri ve ardından ERP/MIS sistemlerine kadar giden ideal bir yapıya kavuşmuştur (Şekil1). Ancak bu yapı içerisinde bakım ile igili yeterli veri kaynağı yoktur (Şekil 2 ).

Üretim yönetim sistemlerinin otomasyonunda oluşan standartlar ve komunikasyon altyapısı henüz bakım yönetimi için yeterli değildir.

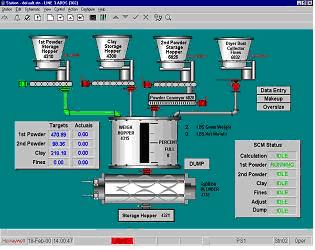

Problemi daha da belirginleştirmek için bir örnek verecek olursak: SCADA sistemlerinde tank seviyelerinin hassas izlenebilmesi çok önemli olmasına rağmen bu tanklardaki ürünlerin dolumlarını yada boşaltılmasını sağlayan pompaların durumu çoğu zaman izlenmemektedir.

Şekil 3. Örneği verilen uygulamaya at bir SCADA ekranı

Üretim açısından bakıldığında üretilen yada tüketilen madde miktarı bizim için kritik bilgilerdir. Bu nedenle tank seviyesi son derece öenmlidir. Ancak bakım açısından tak seviyesi belki de hiç önemli değildir.

Bakımcı için pompa motorlarının çektiği akım, gerilim değişiklikleri, harmoniklerdeki bozulmalar, stator sargılarındaki problemler, motorlardaki balanssızlıklar vs.... çok daha farklı bilgilere ihtiyaç duyulmaktadır. Bu bilgilerin veya kayıtların eksikliği bakımın yönetilemeyeceği ve arızanın kaçınılmaz olduğu inancını temelini oluşturmaktadır.

Üretim ve bakım yönetimindeki farklılıkların tesis yönetimine etkisi

Pek çok endüstriyel tesiste 'sıfır kayıp' yada 'sıfır kaza' yada 'sıfır stok'... gibi sloganlarla özetleyebileceğimiz yönetim teknikleri uygulanmak istenmekte ancak nihai amaçlara ulaşma konusunda özellikle plansız duruşlar ve arızalar sebebi ile pek çok problem yaşanmaktadır. Bu durum şekil 4. İle özetlenmeye çalışılmıştır.

Şekil.4

Şekil.4 te özetlediklerimizi bir parça açarsak TPM ((Total Productive Maintenance) Toplam Üretken Bakım tekniğini uygulayan bir işletme 'sıfır kayıp' hedefi ile çalışmaktadır. Ancak yukarıda saydığımız nedenlerle oluşacak bakım yönetim yetersizliklileri bu tesis için 'ilave kayıp' anlamına gelecektir. Sanayi ortalamalarına göre beklenmedik duruşlar ile %15'e varan üretim kayıplarına ve arızalı sistem ve ayarsızlıklar ile %10'a varan enerji kayıplarına neden olur.

TQM (Total Quality Management) TOPLAM KALİTE YÖNETİMİ tekniklerini uygulayan bir işletme 'sıfır hata' hedefi ile çalışmaktadır.Ancak yukarıda sayılan nedenlerle oluşacak bakım yönetim yetersizliklileri bu tesis için 'ilave hata' anlamına gelecektir. Beklenmedik duruşlar üretim prosesinin aksamasına üretimin yeniden başlamasına neden olmaktadır.

TSM (Total Safety Management) TOPLAM İŞGÜVENLİĞİ YÖNETİMİ tekniklerini uygulayan bir işletme 'sıfır kaza' hedefi ile çalışmaktadır.Ancak yukarıda sayılan nedenlerle oluşacak bakım yönetim yetersizliklileri bu tesis için 'ilave kaza' anlamına gelecektir. Çalışmayan güvenlik korumaları ve makinalardaki arızalı parçalar ilave kazalara neden olmaktadır.

JIT (Just In Time) TAM ZAMANINDA ÜRETİM tekniklerini uygulayan bir işletme 'sıfır stok' hedefi ile çalışmaktadır.Ancak yukarıda sayılan nedenlerle oluşacak bakım yönetim yetersizliklileri bu tesis için 'ilave stok' anlamına gelecektir. Beklenmedik duruşların etkisini azaltabilmek için ilave üretim ve onarım stoğu ihtiyacı doğmaktadır.

KAIZEN SÜREKLİ İYİLEŞME tekniklerini uygulayan bir işletme 'sıfır kötüleşme' hedefi ile çalışmaktadır.Ancak yukarıda sayılan nedenlerle oluşacak bakım yönetim yetersizliklileri bu tesis için 'ilave kötüleşme' anlamına gelecektir. Beklenmedik duruşlar ve arızalanan cihazlar tesisin iyileşme süreçlerindeki kazanımları kayba çevirmektedir.

LEAN MANUFACTURING YALIN ÜRETİM YÖNETİMİ tekniklerini uygulayan bir işletme 'sıfır yanlış üretim' hedefi ile çalışmaktadır.Ancak yukarıda sayılan nedenlerle oluşacak bakım yönetim yetersizliklileri bu tesis için 'ilave yanlış üretim' anlamına gelecektir. Beklenmedik duruş ve arızalar üretim hatalarına neden olmaktadır.

Problem bu kadar ciddi ise kontrol sistemi üreticileri durumun farkında değil mi?

Özellikle son beş yıldız kontrol sistemi üreticileri 'asset management (varlık yönetimi)' kavramı ile kontrol sistemlerinin entegrasyonu konusunda yoğun bir çaba içerisindeler. Aşağıda bazı üretici firmaların bu konudaki ürünerinin isimleri verilmiştir.

Sorunun çözümündeki eksik parça

Şekil1. ve Şekil 2. Dikkate alınacak olursa bakım yönetimi sistemlerinin kullanabileceği ve bakım verisi üretebilen sistemlerin henüz oluşmadığı ve bu konunun araştırmacılara çok geniş çalışma olanakları sunulduğu görülmektedir.

Örneğin Artesis MCM cihazları elektrik motorlarına ait arıza analizi ve bakım planlaması ile ilgili ihtiyaç duyulacak pekçok veriyi aynı anda üretmek üzere tasarlanmıştır.

MCM sistemi motorlara ait arıza analiz işlevlerinin yanı sıra üç ana fonksiyonu yerine getirir:

1.İzleme : Motorun üç fazına ait akım, gerilim bilgisi, aktif güç (KW), reaktif güç (kVAr) , güç faktörü, gerilim dengesizliği (%), akım dengesizliği (%), frekans (Hz), Toplam Harmonik (%), 3-5-7-9-11-13. Harmonikler (%) sürekli olarak izlenir ve kaydedilir.

2.Hata Analizi ve Teşhisi : Motorda mevcut ve gelişmekte olan Gevşek zemin/komponent,Balanssızlık/eksenelkaçıklık/Kaplin/rulman,Kayış/aktarma elemanı/sürülen ekipman, Rulman, Rotor, Stator/kısa devre, Dahili elektriksel arızalar, Harici elektriksel arızalar, Şebeke durumu ve Yük Durumu arızalarını, arızanın seviyesine ve ne kadar zaman içerisinde bakım yapılması gerektiği bilgisi ile verir.

3.Bakım Planlama : Mevcut ve gelişmekte olan arızaları yeri ve şiddeti ile birlikte ne kadar zaman içerisinde bakım yapılması bilgisi ile birlikte verir. Yapılan bakım sonrasında arızanın giderilip giderilemediği takip edilebilir.

Artesis PCM cihazları da generatorler için bakım planlaması için ihtiyaç duyulan verileri üretmektedir. Artesis MCM ve PCM gibi pek çok ölçüm sensörüne ait diagnostik (arıza teşhis) verisinin yukarıda isimleri verilen sistemler benzeri sistemlerde izlenmesi ile üretim ve bakım sistemleri enetgrasyonundaki eksikleri tamamlayabilecektir.

ENGİN ÇAĞLAR

Yıldız Teknik Üniversitesi Elektrik Mühendisliği bölümünden 1993 yılında mezun oldu. IBM Mainframe Bilgisayar Sistemlerine hizmet veren Odel-Data firmasında iş hayatına atıldı. 1996-2000 yılları arasında Honeywell firmasında Ölçü-Kontrol Ürünleri Satış Mühendisi ve ardından 2000-2008 yılları arasında Siemens firmasında Proses Enstrumantasyonu ve Gaz Analiz Ürün ve Sistemler Satış Müdürü olarak çalıştı. 2010 yılında Maltepe Üniversitesi'nde İşletme Yüksek Lisansı tamamladı. 2008 yılında Artesis firmasına İş ve Ürün Geliştirme Yöneticisi olarak katıldı.

Engin ÇAĞLAR/Elektrikport

-

Dünyanın En Görkemli 10 Güneş Tarlası

Dünyanın En Görkemli 10 Güneş Tarlası

-

Dünyanın En Büyük 10 Makinesi

Dünyanın En Büyük 10 Makinesi

-

2020’nin En İyi 10 Kişisel Robotu

2020’nin En İyi 10 Kişisel Robotu

-

Programlamaya Erken Yaşta Başlayan 7 Ünlü Bilgisayar Programcısı

Programlamaya Erken Yaşta Başlayan 7 Ünlü Bilgisayar Programcısı

-

Üretimin Geleceğinde Etkili Olacak 10 Beceri

Üretimin Geleceğinde Etkili Olacak 10 Beceri

-

Olağan Üstü Tasarıma Sahip 5 Köprü

Olağan Üstü Tasarıma Sahip 5 Köprü

-

Dünyanın En İyi Bilim ve Teknoloji Müzeleri

Dünyanın En İyi Bilim ve Teknoloji Müzeleri

-

En İyi 5 Tıbbi Robot

En İyi 5 Tıbbi Robot

-

Dünyanın En Zengin 10 Mühendisi

Dünyanın En Zengin 10 Mühendisi

-

Üretim için 6 Fabrikasyon İşlemi

Üretim için 6 Fabrikasyon İşlemi

-

Sigma Termik Manyetik Şalterler ile Elektrik Devrelerinde Koruma

Sigma Termik Manyetik Şalterler ile Elektrik Devrelerinde Koruma

-

Elektrik Panoları ve Üretim Teknikleri

Elektrik Panoları ve Üretim Teknikleri

-

Teknik Servis | Megger Türkiye

Teknik Servis | Megger Türkiye

-

Güneş Enerji Santrallerinde Yıldırımdan Korunma ve Topraklama

Güneş Enerji Santrallerinde Yıldırımdan Korunma ve Topraklama

-

Megger Türkiye Ofisi

Megger Türkiye Ofisi

-

STX40 Taşınabilir Kablo Arıza Tespit Sistemi | Megger

STX40 Taşınabilir Kablo Arıza Tespit Sistemi | Megger

-

Megger digiPHONE + 2 Kablo Tespit Sistemi Nasıl Kullanılır

Megger digiPHONE + 2 Kablo Tespit Sistemi Nasıl Kullanılır

-

Kontaktör ve Termik Röle Seçimi & Uygulamaları

Kontaktör ve Termik Röle Seçimi & Uygulamaları

-

Yıldırımdan Korunma Sistemleri | Amper Elektrik

Yıldırımdan Korunma Sistemleri | Amper Elektrik

-

Toprak Kaçak Akım Rölesi ve Toroid Akım Trafoları

Toprak Kaçak Akım Rölesi ve Toroid Akım Trafoları